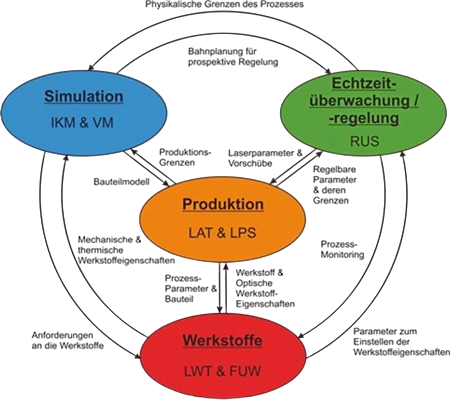

Der Lehrstuhl für Produktionssysteme erforscht in Teilprojekt 2 der Forschungsgruppe die Automatisierung des roboterbasierten DED-LB/M-Prozesses zur additiven Fertigung metallischer Freiformbauteile. Ziel ist es, die Prozesskette durch eine intelligente Kombination von additiven und subtraktiven Verfahren effizienter und leistungsfähiger zu gestalten. Ein Schwerpunkt liegt auf der Entwicklung einer fortschrittlichen, simulationsgestützten Werkzeugbahnplanung, die Topologieoptimierung, Echtzeitüberwachung und thermische Prozessführung integriert, um qualitativ hochwertige und belastungsoptimierte Bauteile zu ermöglichen. Zur Umsetzung werden die dynamischen Eigenschaften eines Sechs-Achs-Industrieroboters im gesamten Arbeitsraum analysiert, insbesondere mit Blick auf Eigenfrequenzen und Eigenmoden in Abhängigkeit der Gelenkstellung. Ergänzend dazu wird ein robotergeführter Fräsprozess erforscht, um gezielt funktionskritische Flächen nachzubearbeiten und definierte Oberflächenqualitäten sicherzustellen. Langfristig wird eine simultane Bearbeitung durch Laserauftrag und Fräsen angestrebt, um die Gesamtprozesszeit deutlich zu reduzieren. Darüber hinaus werden Wechselwirkungen zwischen den Fertigungsprozessen und der Roboterkinematik systematisch untersucht. Das Teilprojekt leistet damit einen wesentlichen Beitrag zum Gesamtziel der Forschungsgruppe: der simulationsgestützten, fertigungsgerechten Auslegung und Herstellung belastungsoptimierter Freiformbauteile.

Das Teilprojekt 3 zielt darauf ab, Freiformgeometrien mittels drahtbasiertem Laserauftragschweißen (DED-LB) präzise und mit minimalen Toleranzen herzustellen. Im Mittelpunkt steht die Entwicklung eines reproduzierbaren Materialauftrags auch in komplexen Raumlagen. Neben der geometrischen Genauigkeit werden die (thermo-)mechanischen Eigenschaften der Bauteile betrachtet, die durch Werkstoffzusammensetzung, Mikrostruktur und Temperaturführung während des Prozesses beeinflusst werden. Um stabile und belastungsoptimierte Bauteile zu fertigen, werden die Auswirkungen verschiedener Prozessparameter wie Laserenergie, Drahtzufuhr und Bewegungsgeschwindigkeit auf die Temperaturentwicklung und Eigenspannungen untersucht.

Ein experimenteller Aufbau mit einem 6-Achs-Roboter und Dreh-Kipptisch ermöglicht das Schweißen in beliebigen Raumlagen. Ziel ist es, robuste Prozessfenster für unterschiedliche Werkstoffe und Aufbaustrategien zu ermitteln. Weitere Aufgaben sind die Erfassung der Geometrie und Rauheit der Bauteile sowie deren Optimierung durch nachfolgende Laserbearbeitung. Ein besonderes Augenmerk liegt auf sogenannten Schweißvektoren, die als freitragende Strukturen in topologieoptimierten Bauteilen eingesetzt werden können. In Zusammenarbeit mit anderen Lehrstühlen werden die relevanten Prozessparameter experimentell bestimmt und für die Entwicklung von Regelungskonzepten genutzt.

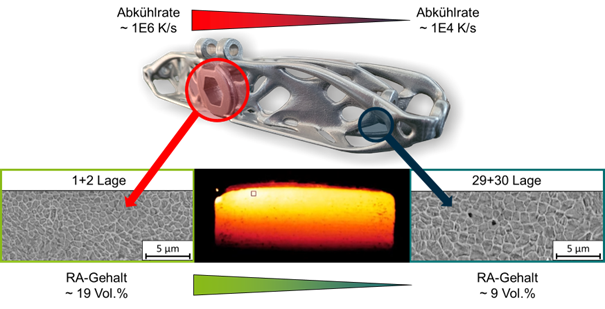

In diesem Teilprojekt werden belastungsoptimierten und additiv gefertigten Bauteile aus nichtrostenden austenitischen Stählen wie bspw. 1.4404 und 1.4307 werkstofftechnisch untersucht und hinsichtlich ihrer Mikrostruktur sowie ihrer mechanischen und metallphysikalischen Eigenschaften getestet. Dazu gehören die Charakterisierung der Mikrostrukturen hinsichtlich volumetrischer Defekte und Erstarrungsbedingter Mikroseigerungen. Durch die schnelle und gerichtete Erstarrung im DED-LB/M Prozess kommt es zur Bildung equiaxialer bis kolumnarer Dendriten. Durch starke konstitutionelle Unterkühlung kann sich der interdendritische Raum mit den Legierungselementen anreichern, während die Dendritenkerne besonders reich am Basiselement Eisen sind. Zusätzlich können Wärmeeinflusszonen und ein von der Bauteilgeometrie abhängiger Wärmeaufstau die Stärke der Seigerungen und die Feinheit der entstehenden Mikrostrukturen beeinflussen. Diese spezielle Gefügebildung führt zu lokal unterschiedlichen Phasenstabilität. Die Phasenstabilitäten haben in den untersuchten nicht-rostenden austenitischen Werkstoffen eine besondere Bedeutung. Einige nichtrostende austenitische Stähle liegen nach der DED-LB/M-Verarbeitung in einem nur metastabilen austenitischer Zustand vor. Getrieben durch Eigenspannungen oder von außen eingebrachte Verformungen und abhängig von der lokalen Phasenstabilität kann der metastabile Austenit martensitisch umwandeln. Die martensitische Umwandlung hat dabei einen großen Einfluss auf die mechanischen Eigenschaften und damit auf das Verhalten des Werkstücks bei der Zerspanung und im späteren Einsatz. Besonders im Hinblick auf Anwendungen in Wasserstoffumgebungen kann die lokale martensitische Umwandlung eine kritische Versprödung von Bauteilen hervorrufen. Durch Prozess und Legierungstechnische Maßnahmen, gilt es die lokale martensitische Umwandung zu verhindern.

Im Teilprojekt 6 soll die Erzeugung topologieoptimierter Geometrien aus kohlenstoff-martensitisch härtendem Werkzeugstahl mittels des additiven Fertigungsverfahrens „Directed Energy Deposition–Laser Beam (DED-LB/M)“ untersucht werden. Bei der DED-Prozessierung komplexer Geometrien resultiert ein instationärer Wärmefluss, der lokal unterschiedliche Erstarrungsbedingungen und Wiedererwärmungseffekte durch die schichtweise Materialapplizierung bewirkt. Die Folge sind lokal variierende Gefügeausbildungen und Materialeigenschaften.

Ziel des Teilprojekts 6 ist es, den lokal unterschiedlichen Gefügebildungsprozess sowohl in der Schmelze als auch im Festen und die damit verbundenen Eigenschaften bei der DED-LB-Prozessierung am Beispiel eines kohlenstoff-martensitisch härtenden Werkzeugstahls zu verstehen. Dazu werden Proben mit unterschiedlichen Geometrien unter Zuhilfenahme eines Fülldrahts mittels DED erzeugt. Temperatur- und Schmelzbaddaten werden während des Aufbauprozesses in situ erfasst, um mittels Phasenfeld- und CALPHAD-Simulationen die Wechselwirkung von Geometrie, Prozessparametern und Gefügeentwicklung zu modellieren. Der Zusammenhang zwischen dem sich lokal bildenden Gefüge und den resultierenden Eigenschaften soll experimentell durch lokale Gefügebeschreibungen (REM, EDX, EBSD) und Eigenschaftsbestimmungen (Nanoindentation) ermittelt werden.

Die gewonnenen Erkenntnisse ermöglichen die Validierung der Simulationen und fließen direkt in adaptive In-Process-Strategien (Laserparameter, Schichtverweilzeiten) sowie in die Topologieoptimierung ein, um Mikrostruktur und mechanische Eigenschaften im Bauteil gezielt einzustellen. Abschließend soll die gezielte Einstellung oberflächennaher Materialeigenschaften und Oberflächenqualitäten durch Wärmebehandlungen (Laserhärten, Anlassen) sowie ein trennendes Post-Processing untersucht werden.

Die Arbeitsgruppe Virtual Machining der TU Dortmund befasst sich im Teilprojekt 7 der Forschungsgruppe mit der Analyse und Optimierung der robotergestützten Fräsbearbeitung von Bauteilen, die mittels roboterbasiertem DED-LB-Verfahren additiv gefertigt wurden. Ziel ist die bedarfsgerechte Auslegung des Nachbearbeitungsprozesses dieser Bauteile, insbesondere unter Berücksichtigung der aus der additiven Fertigung resultierenden Formabweichungen und Aufmaßschwankungen, zu ermöglichen. Ein zentraler Schwerpunkt liegt auf der Identifikation und Bewertung von Herausforderungen, die im Rahmen der robotergestützten spanenden Nachbearbeitung auftreten, der Entwicklung eines lösungsorientierten Vorgehens zur Bewältigung dieser Herausforderungen sowie der Bereitstellung entsprechender Erkenntnisse beispielsweise in Form von Randbedingungen bereits im Zuge der topologieoptimierten Auslegung der Bauteilgestalt. Zudem wird der spezifische Einfluss anisotroper Materialeigenschaften additiv gefertigter Bauteile auf deren Zerspanbarkeit, insbesondere im Hinblick auf die entstehenden Prozesskräfte, untersucht. Das bestehende Frässimulationssystem wird dahingehend weiterentwickelt, dass neben Formabweichungen auch Prozessvariationen infolge fertigungsbedingter Richtungsabhängigkeiten sowie die für die robotergestützte Fräsbearbeitung charakteristische, prozessdynamische Randbedingungen berücksichtigt werden können. Ein besonderer Fokus liegt dabei auf der adäquaten Abbildung der identifizierten Variationen im Nachgiebigkeitsverhalten in der Prozesssimulation sowie auf der Entwicklung einer Methode zur multiskaligen Digitalisierung von Bauteilen in situ. Ziel ist es, diese Informationen in einem adaptiv auflösbaren Werkstückmodell abzubilden und für die simulationsgestützte Prozessauslegung nutzbar zu machen. Aufbauend darauf wird eine Methodik zur Bewertung von Eingriffssituationen erarbeitet, anhand derer sich gezielt Randbedingungen und Empfehlungen zur Anpassung und Optimierung von NC-Bahnen ableiten und bereitstellen lassen.